据有关数据显示OPPO 手机已经是目前全球前五大智慧型手机供应商之一,仅次于苹果、三星、华为等手机巨头,今天我们一起看看OPPO R7和R11工厂的实拍,近距离感受中国制造的魅力!

首先是海外“电子人”在参观OPPO R7工厂的实拍

↓↓

(友情提示:建议在wifi环境下观看)

这个参观实拍视频是Android Authority2015年分享出的视频,接下来我们看一下OPPO 2017年6月份公开的R11工厂。

OPPO 多数的智慧型手机产地还是来自中国地区,其他还有印度跟印尼。生产、测试与研发基地以中国为主,印度、印尼工厂则是负责当地销售产品的组装。

此次实拍的是OPPO 公司设在东莞的最大的手机制造厂,现场正在大量生产OPPO R11 手机,我们可以看到整支手机从组装到测试的一连贯流程。

这是目前OPPO公司最大的工厂,员工采用两班制轮班。根据现场工作人员透露,R11 的生产速度为每20分钟生产一部R11手机,每天日夜交出6,000部。

早在两年前 OPPO 就开始引进机械手臂,目前也加入工厂运作,协助组装好的产品进行自动化检测,检测内容包括音频、拍照、GPS、天线、功能测试等项目。

OPPO 方面表示,透过机械手臂操作,能够避免人力疲劳所造成的错误,目前准确度已可达到98%;在导入自动化机械手臂之后,每个生产区域至少可减少20个人力。

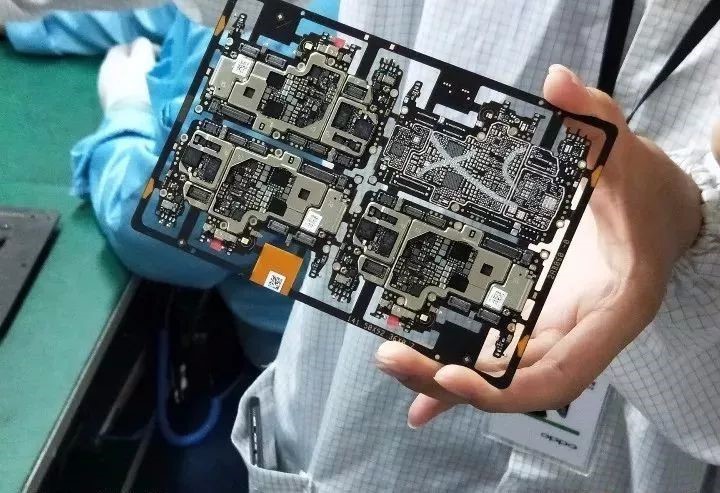

实际观看OPPO R11 的组装过程,有SMT 工厂,观看手机主机板的制造过程,基本上一个样板可以打出四个主机板,过程中全部都是自动化,等主机板全部打制完成之后,就会送到手机前期组装生产线进行产制。

一次可以打印 4 个印刷电路板,过程中完全自动化

↓↓

透过电脑监控可以观察印刷电路板是否有瑕疵

甚至进行标记

↓↓

生产组装中心

▲OPPO 生产组装中心作业区,作业员正在为 R11 新品组装加紧赶工。

▲OPPO R11 各种零组件。

▲OPPO R11 背盖 Logo 激光、压模作业。

▲在 OPPO R11 进行组装前,还有前期组装的程序,是将手机更细部的零组件分别组合起来。

▲OPPO R11 内部构造首度向媒体公开揭露。

▲装入电池之后的 OPPO R11,由于多半手机已不提供电池自行替换,因此通常只有在手机维修拆卸时才会看到电池。

▲将手机背盖装扣上之后,OPPO R11 的组装就已经趋近于完成。

▲手机完成组装之后,还要进行音频、拍照、GPS、天线、功能测试等特定项目检测,而这些原本需要大量人力的检测工作,目前 OPPO 大部分已由机械手臂取代。

▲OPPO 在导入机械手臂后,除了可解决缺工问题,同时也可提高产能。

▲检测过程中常见的固定将手机拿上拿下、定位检测等惯性动作,都可以机械手臂取代,同时可避免人力疲劳所造成的出错,目前准确度可达 98%。

除了手机制程之外,手机开发测试中心,整个QC的流程大约会经过400道以上的检测程序,现场大约就是针对智慧型手机的残酷测试,这包括手机耳机孔的插拔测试、手机跌落测试、手机扭压测试、手机高、低温测试、WiFi 讯号接收测试等等,每一项测试时间从一周到数个月、到甚至半年的都有。

像是手机跌落测试,就分为边角跌落测试、正面跌落测试、反面跌落测试跟1公尺摔落测试、1公尺多角度摔落测试,测试次数也不尽相同,像是边角跌落测试跟手机正反面跌落测试都至少要摔个1.5万次,而1公尺多角度摔落测试则是摔150~300次,这些测试全部都是自动化,有时候是一个人管控好几台机器,有些环境是一个人管控单一测试环境,现场人力并不多。

每一次有智慧型手机要推出之前,都会先针对样机进行上述的压力测试,确认手机用同一套生产流程生产之后,不会有任何瑕疵,那么才会开始进行量产,即便手机已经生产了,好比说R11,当同一时间生产量非常大的时候,这个测试中心也会启用上市手机的测试,而且过程同样严谨。

近距离走进现代化的智能手机制造车间,我们才能感受到中国手机制造商的实力,真的不一般。

(本文来源:工业机器人前沿)

免责声明:

本公众号文章版权归原作者及原出处所有 。内容为作者个人观点, 并不代表本公众号赞同其观点和对其真实性负责,本公众号只提供参考并不构成投资及应用建议。本公众号是一个个人学习交流的平台,平台上部分文章为转载,并不用于商业目的,如有涉及侵权等,请及时告知我们,我们会尽快处理。本公众号拥有对此声明的最终解释权。